木工に必ず必要となる機械がかんな盤です。特に手押しかんな盤、自動一面かんな盤はどんな工房でも無いと仕事ができません。

そんな重要な機械であるもののその調整方法って意外と知られていない、というより教育機関でも教えていないのが実情です。調子が悪くなったら機械屋さんを呼んで、調整してもらうのでもいいのですが特に難しいことでもないので、特にさまざまなパーツの調整が絡み合う自動かんな盤について教科書に掲載されている方法をここでも記しておこうかと思います。

ちなみに、ここで紹介する方法は、雇用能力開発機構職業能力開発総合大学校能力開発研究センターが発行している「木工用機械」という職業訓練校などで教科書として使われている本に掲載されている方法です。あくまでも基本的な調整方法ですので、それぞれのかんな盤の癖などを把握してさらにいいセッティングを目指していってもらえればと思います。

またこの教科書にはほかの機械についても一通り網羅されているので持っていないという木工家の人は手に入れておくといいかと思います。

目次

- 1 各ローラー、パーツの名称と基本的な位置関係

- 2 1.下部ローラーの調整

- 3 2.刃先を角材に触れる位置まで定盤をあげる

- 4 3.送り込みローラー、チップブレーカー、プレッシャーバー、送り出しローラーの調整

- 5 4.試し削りと微調整

- 6 その他の木工機械に関する記事

- 6.0.0.1 これはすごい!横切り盤のメンテナンスで潤滑剤「ベルハンマー」を使ったら、見違えるほどスムーズになりました!

- 6.0.0.2 鉄工用ドリルから木工用ドリル(ブラッドポイント)にする方法

- 6.0.0.3 底が平らな穴を掘る!プロが絶対おすすめなフォスナービット(ボアビット・座ぐりドリル)を教えます。

- 6.0.0.4 これはすごい!横切り盤のメンテナンスで潤滑剤「ベルハンマー」を使ったら、見違えるほどスムーズになりました!

- 6.0.0.5 昇降盤のアライメント調整を行いました。

- 6.0.0.6 木工集塵機をバグフィルター仕様に集塵力 大幅UP!タコクロスにしたらほんとにすごい吸うようになりました!

- 6.0.0.7 横切り盤のメンテナンス:定盤を外して、丸鋸の昇降時のガクンガクンとなるのを直しました。

- 6.0.0.8 昇降盤、横切り盤のVベルトをFenner Drivesのリンクベルト(Power Twist Plus)に交換しました。

各ローラー、パーツの名称と基本的な位置関係

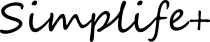

ちなみに、僕の工房では飯田のSP-202を使っていますので、それをもとに説明を書きますが、多少違いはあれど、ほかのメーカーのものも基本的には同じようなものだと考えています。

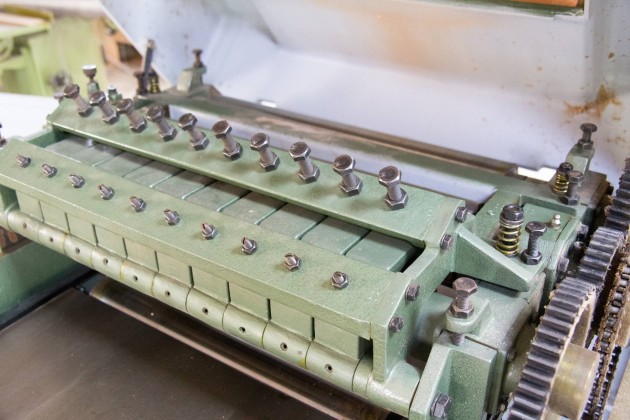

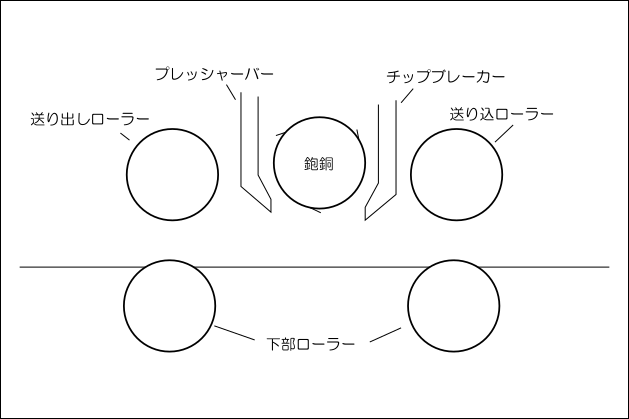

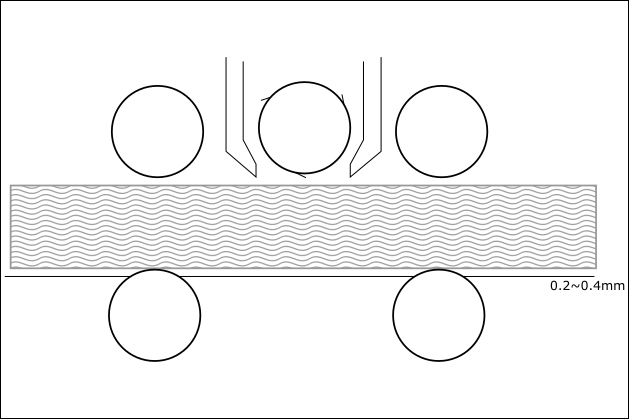

まず定盤(テーブル)には前後に下部ローラーがあり、上部に手前から送り込みローラー、チップブレーカー、鉋銅、プレッシャーバー、送り出しローラーとなっています。

それぞれの位置は下のように調整します。

ポイント

- 下部ローラーは定盤から0.2mm~0.4mm出す

- 鉋銅の刃先が真下に来た時の位置とプレッシャーバーは同じ高さ

- 送り込みローラー、チップブレーカー、送り出しローラーはそれよりもさらに0.2mm~0.4mm下げたところで固定

繰り返しますが、これらの数字はあくまでも基本です。機械に合わせて最適な設定を見つけてください。

必要な道具

調整するためには以下のものが必要です。

メモ

- 角材(30mm x 100mm x 1m)2本

- スパナ

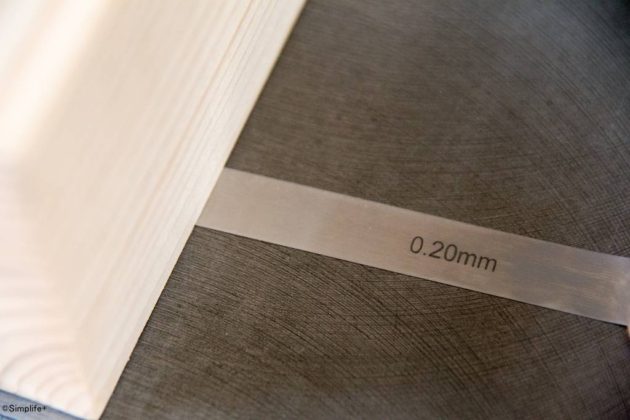

- シックネスゲージ

この中でもシックネスゲージはなくてもできますが、正確にやるためには必須です。

1.下部ローラーの調整

まず下部ローラーの調整を行います。

下部ローラーは定盤に対し0.2mm~0.4mm出した状態に調整します。

用意した角材が乗るように定盤を下げ、写真のように定盤の左右に置きます。

ローラーの出し入れを調整するノブなどで上下を調整してください。

乗せた角材が左右前後で同じ高さになるように調整しましょう。このぐらいの隙間で0.3mmほどです。

この写真は、シックネスゲージの0.2mmを使って調整しているところです。個人的にはこの隙間は0.1mm~0.2mmぐらいでいいかなぁと思ってます。

余談ですが、僕のSP-202は下部ローラーの出し入れを調整する部分がなぜかうまく動かなかったのですが、よくよく見たらナットの位置がおかしくてノブをいくら回しても動かないようになってました。。。なんじゃこりゃ。。(機械屋さんの仕業か。。)

またローラーの左右の出具合がまったくくるっていたので、定盤下のローラーを支えている部分を調整し、均等の高さに調整しなおしました。

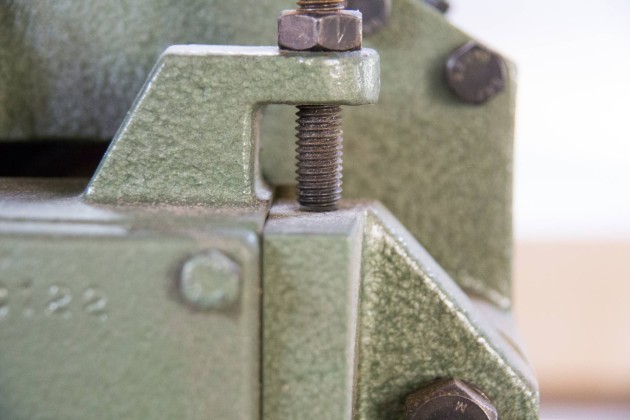

↑ノブをいくら回してもローラーが動かなかった。。。

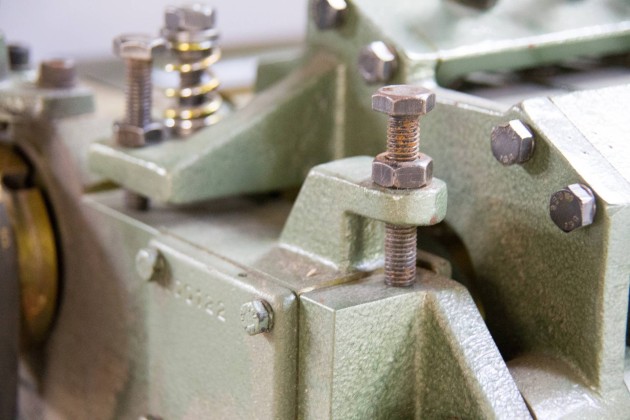

↑常盤の下のローラーを支えている部分(写真左の黒い棒が乗っかっている部分)を調整しました。

2.刃先を角材に触れる位置まで定盤をあげる

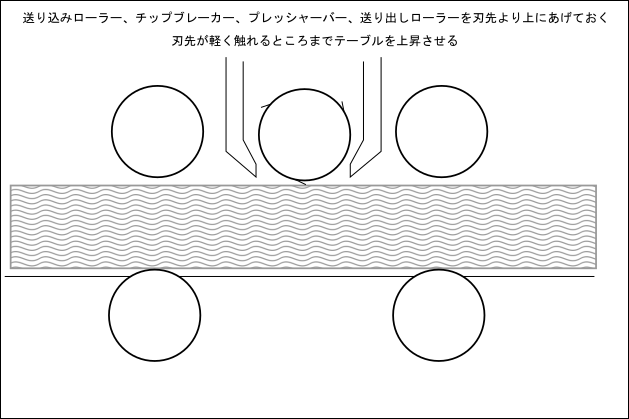

送り込みローラー、チップブレーカー、プレッシャーバー、送り出しローラーを刃先より上にあげておきます。各ボルトを締める方向へ回すと上がります。

そして、角材を定盤に乗せたまま、定盤をあげていき、刃先が角材に軽く触れるところで止めます。

ポイント

鉋銅を手で前後に回しながら、定盤の高さを手動で微調整し刃先が角材にわずかに触れて少し動くあたりで止めます。

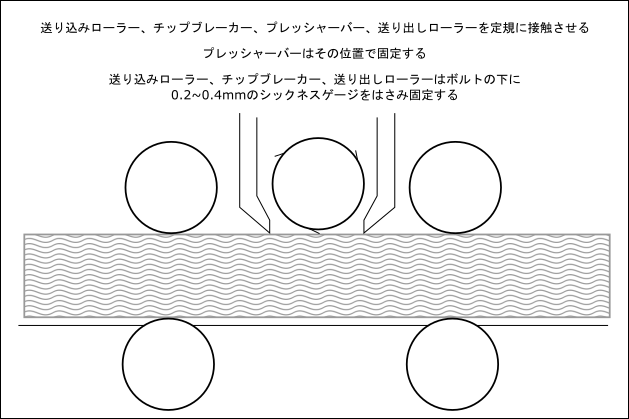

3.送り込みローラー、チップブレーカー、プレッシャーバー、送り出しローラーの調整

刃先より上にあげた状態で固定していた各パーツのボルトを緩め、すべてが角材に乗っている状態にします。(ボルトを緩めると、各パーツが下がり自重で角材に乗っかっている状態になります。)

↑これがローラーなどすべてが角材に乗っかっている状態。

そのなかでプレッシャーバーは刃先と同じ高さで固定しますので、角材に乗っている状態=刃先と同じ高さなのでその位置でボルトを固定します。

一方で送り込みローラー、チップブレーカー、送り出しローラーは刃先より0.2mm~0.4mm下げた位置で固定したいので、調整ボルトと本体の間にシックネスゲージなどで任意の厚みのものを挟んで固定します。

シックネスゲージを外せば、ボルトは浮いた状態になっています。すべての高さ調整ボルトを同じ厚みで調整するようにしましょう。

そして、

この状態で、定盤を下げると、プレッシャーバー以外のローラー、チップブレーカー、送り出しローラーがガタッとボルトを浮かせていた分だけ下に落ちます。

これで、調整ができました。

4.試し削りと微調整

では、さっそく試し削りをしましょう。

角材or板材(調整用定規とは別のもの)を用意して常盤の左右、真ん中で試し削りをしてみます。厚みが一定になっているか、削る途中で止まらないかなど確認しましょう。さらに削る木材の最初や最後でぼこぼこになったり、途中でポコッと削れたりしないか確認します。

問題があった場合それぞれにそれぞれの原因があります。ローラー部分やチップブレーカー、プレッシャーバーなどを見直してみましょう。

プレッシャーバーの調整は重要

各パーツの中でもプレッシャーバーの調整が一番大事だと思います。上では刃先と同じ高さに合わせるとなっていますが、経験上、刃先よりも0.1mm~0.2mmほど控えめ(あげておく)ほうがスムーズに削れます。

よくあるケースとその原因と対処法

注意ポイント

- 削り始めたと思ったら先に進まない⇒プレッシャーバーに当たっている(下がり過ぎている)

- 最後がガタガタになる⇒プレッシャーバーが効いていない(上がり過ぎている)

- 最初がガタガタになる⇒チップブレーカーが効いていない(上がり過ぎている)

ほかにもケースが多くあるので、一つ一つをここで解説できませんが、教科書には説明が書いてありますので、そちらを見てください。

というわけで、自動かんな盤の基本的な調整方法でした。

その他の木工機械に関する記事

-

-

これはすごい!横切り盤のメンテナンスで潤滑剤「ベルハンマー」を使ったら、見違えるほどスムーズになりました!

毎月、機械メンテナンスの日を設けて、刃物交換や注油などをしているわけですが、時折(気合が入ったタイミングで)気になってい ...

-

-

鉄工用ドリルから木工用ドリル(ブラッドポイント)にする方法

こんにちは。 先日Twitterで鉄工用ドリルを木工用ドリル(ブラッドポイント)にする方法を知りたい人はリツイート・いい ...

-

-

底が平らな穴を掘る!プロが絶対おすすめなフォスナービット(ボアビット・座ぐりドリル)を教えます。

木工をしていると、穴の底面が平らな穴をあけることは多々あります。特に扉関係では、スライド丁番を取り付ける時は丸い穴を開け ...

-

-

これはすごい!横切り盤のメンテナンスで潤滑剤「ベルハンマー」を使ったら、見違えるほどスムーズになりました!

毎月、機械メンテナンスの日を設けて、刃物交換や注油などをしているわけですが、時折(気合が入ったタイミングで)気になってい ...

-

-

昇降盤のアライメント調整を行いました。

工房の機械について以前から気になっていたことの一つに昇降盤のアライメントが狂っていることがありました。鋸刃とトンボ定規の ...

-

-

木工集塵機をバグフィルター仕様に集塵力 大幅UP!タコクロスにしたらほんとにすごい吸うようになりました!

昨日の機械の配置変えをしたという記事の最後に、一番の悩みであった集塵にも手を加えたと書きました。 集塵。しゅうじん。シュ ...

-

-

横切り盤のメンテナンス:定盤を外して、丸鋸の昇降時のガクンガクンとなるのを直しました。

ここ数か月ずっときになっていた現象。それは横切り盤の鋸刃の昇降が尋常じゃないくらいに固いこと。最近は特にハンドルを両手で ...

-

-

昇降盤、横切り盤のVベルトをFenner Drivesのリンクベルト(Power Twist Plus)に交換しました。

以前からやりたかった昇降盤、横切り盤のVベルトの交換。さまざまな木工家の方が機械のVベルトをリンクベルトと呼ばれるものに ...